Existem vários tipos de soldagem, cada um com suas características e aplicações específicas. Abaixo estão os principais tipos de soldagem utilizados na indústria e em outras áreas:

1. Soldagem com Eletrodo Revestido (Shielded Metal Arc Welding – SMAW):

- Também conhecida como soldagem manual ou soldagem a arco elétrico com eletrodo revestido.

- Utiliza um eletrodo consumível revestido para fornecer metal de solda e proteger o arco elétrico da atmosfera.

Vantagens:

- Portabilidade: É uma técnica que não requer uma fonte de energia constante, o que a torna adequada para trabalhos em locais remotos ou de difícil acesso.

- Versatilidade: Pode ser usada para soldar diversos tipos de metais, incluindo aços carbono, aços inoxidáveis, ferro fundido e metais não ferrosos.

- Baixo custo de equipamentos: Os equipamentos necessários são relativamente simples e acessíveis.

Desvantagens:

- Baixa produtividade: Comparada a outras técnicas, a soldagem com eletrodo revestido é menos produtiva devido à necessidade de trocar o eletrodo consumível durante o processo.

- Maior habilidade requerida: A técnica requer mais habilidade do operador para obter soldas de qualidade, especialmente em posições de soldagem mais complexas.

2. Soldagem com Arame Sólido (Gas Metal Arc Welding – GMAW / Metal Inert Gas – MIG):

- Soldagem a arco elétrico que utiliza um arame contínuo como eletrodo consumível.

- Usa um gás inerte ou uma mistura de gases para proteger o arco elétrico e a poça de fusão.

Vantagens:

- Alta produtividade: A alimentação contínua do arame permite uma soldagem mais rápida e eficiente.

- Baixo nível de respingos: Em comparação com a soldagem com eletrodo revestido, a soldagem com arame sólido tende a gerar menos respingos.

- Facilidade de automatização: Pode ser facilmente adaptada para processos automatizados, o que é vantajoso em linhas de produção.

Desvantagens:

- Sensibilidade ao vento: O arame exposto é mais sensível ao vento, o que pode afetar a proteção do gás e a qualidade da solda em ambientes externos.

3. Soldagem TIG (Gas Tungsten Arc Welding – GTAW):

- Utiliza um eletrodo de tungstênio não consumível e um gás inerte para proteção.

- Proporciona maior controle e precisão, sendo adequada para soldar metais finos e materiais não ferrosos.

Vantagens:

- Alta qualidade de solda: Permite soldas de alta qualidade e precisão, sendo especialmente adequada para soldagens em materiais finos e em aços inoxidáveis.

- Controle de calor: A técnica permite um controle preciso da quantidade de calor aplicada ao metal, evitando distorções e minimizando a zona afetada pelo calor.

- Não gera respingos: A soldagem TIG não gera respingos, o que é vantajoso em aplicações que requerem limpeza mínima pós-soldagem.

Desvantagens:

- Maior complexidade: A técnica de soldagem TIG requer maior habilidade e treinamento do operador.

- Baixa produtividade: Comparada a outras técnicas, a soldagem TIG pode ser mais lenta devido ao seu processo mais controlado.

4. Soldagem a Arco Submerso (Submerged Arc Welding – SAW):

- Soldagem em que o arco elétrico é completamente submerso sob um fluxo de pó de solda.

- Geralmente utilizado em soldagens de grandes espessuras e em trabalhos de longa duração.

Vantagens:

- Alta produtividade: É um processo de alta deposição de metal de solda, tornando-a adequada para aplicações em grandes espessuras.

- Proteção do arco e poça de fusão: O arco elétrico e a poça de fusão são protegidos por uma camada de fluxo em pó, o que reduz a contaminação do metal.

Desvantagens:

- Limitações de posição: O processo de soldagem a arco submerso é mais adequado para aplicações em posições planas ou horizontais.

- Requer equipamento especializado: A soldagem a arco submerso geralmente requer equipamentos específicos para fornecer o fluxo em pó e proteger a área de trabalho.

5. Soldagem a Laser (Laser Beam Welding – LBW):

- Utiliza um feixe de laser altamente concentrado para fundir as peças a serem unidas.

- Fornecendo uma soldagem de alta precisão e estreita zona afetada pelo calor.

Vantagens:

- Alta precisão: Permite realizar soldas de alta qualidade com controle preciso do feixe de laser.

- Estreita zona afetada pelo calor: Gera uma zona afetada pelo calor menor em comparação com outras técnicas de soldagem, o que reduz a deformação do material.

- Alta velocidade de soldagem: É uma técnica rápida, o que pode aumentar a produtividade em determinadas aplicações.

Desvantagens:

- Custo inicial elevado: O equipamento de soldagem a laser pode ser caro em comparação com outras técnicas.

- Sensibilidade a materiais: Nem todos os materiais são facilmente soldados por laser, sendo necessário o uso de técnicas de preparação do material para algumas aplicações.

6. Soldagem a Feixe de Elétrons (Electron Beam Welding – EBW):

- Utiliza um feixe de elétrons de alta energia para fundir as peças a serem unidas.

- É adequado para materiais de alta espessura e aplicações de alta precisão.

Vantagens:

- Alta penetração: A soldagem a feixe de elétrons pode atingir altas penetrações em materiais de espessura considerável.

- Soldagem profunda: É eficiente na soldagem de juntas profundas com alta qualidade.

Desvantagens:

- Custo elevado: A soldagem a feixe de elétrons requer equipamentos especializados e pode ser uma opção mais cara em comparação com outras técnicas.

- Exigências de vácuo: O processo requer uma câmara de vácuo, o que pode ser complexo e limitar o tamanho das peças a serem soldadas.

7. Soldagem por Resistência:

- Soldagem que utiliza corrente elétrica para fundir e unir as peças.

- Inclui a soldagem por ponto e a soldagem por costura.

Vantagens:

- Processo limpo: A soldagem por resistência não requer o uso de materiais de adição, o que resulta em soldas limpas e sem respingos.

- Rapidez: O processo de soldagem por resistência é geralmente rápido e adequado para produção em larga escala.

- Boa resistência mecânica: As soldas por resistência tendem a possuir boa resistência mecânica nas áreas soldadas.

Desvantagens:

- Limitações de aplicação: A soldagem por resistência é mais adequada para metais condutores, como aços e ligas de alumínio.

- Restrições de formato: A forma e geometria das peças a serem soldadas podem restringir a aplicação dessa técnica.

8. Soldagem a Gás:

- Soldagem oxiacetilênica, onde uma chama é gerada pela queima de oxigênio e acetileno para fundir os metais.

Vantagens:

- Facilidade de uso: É uma técnica de soldagem relativamente simples e de baixo custo.

- Aplicação versátil: Pode ser utilizada em diferentes materiais e espessuras.

- Portabilidade: A soldagem a gás pode ser aplicada em locais de difícil acesso, como em soldagem em campo.

Desvantagens:

- Baixa taxa de deposição: Comparada a outras técnicas, a soldagem a gás pode ser mais lenta devido à sua baixa taxa de deposição de metal de solda.

- Sensibilidade a ventos: O processo a gás pode ser afetado por correntes de ar, dificultando a proteção do arco elétrico e a qualidade da solda em ambientes externos.

9. Soldagem por Brasagem (Brazing):

- Processo de unir peças utilizando uma liga de brasagem com ponto de fusão mais baixo que o das peças a serem unidas.

- Não envolve a fusão completa das peças de base.

Vantagens:

- Não requer fusão total do metal base: A brasagem não requer a fusão completa das partes a serem unidas, o que é útil quando o material de base é sensível ao calor.

- Menor risco de distorção: Como o calor aplicado é menor, a brasagem reduz o risco de deformações das peças.

Desvantagens:

- Resistência mecânica mais baixa: As junções por brasagem tendem a ter menor resistência mecânica em comparação com outras técnicas de soldagem.

- Dependência do material de adição: A qualidade da brasagem está diretamente relacionada à qualidade da liga de brasagem utilizada.

Esses são alguns dos principais tipos de soldagem usados na indústria e em outros campos. Cada técnica tem suas vantagens, desvantagens e aplicações específicas, e a escolha do método correto dependerá das necessidades do projeto, dos materiais a serem unidos e do ambiente de trabalho.

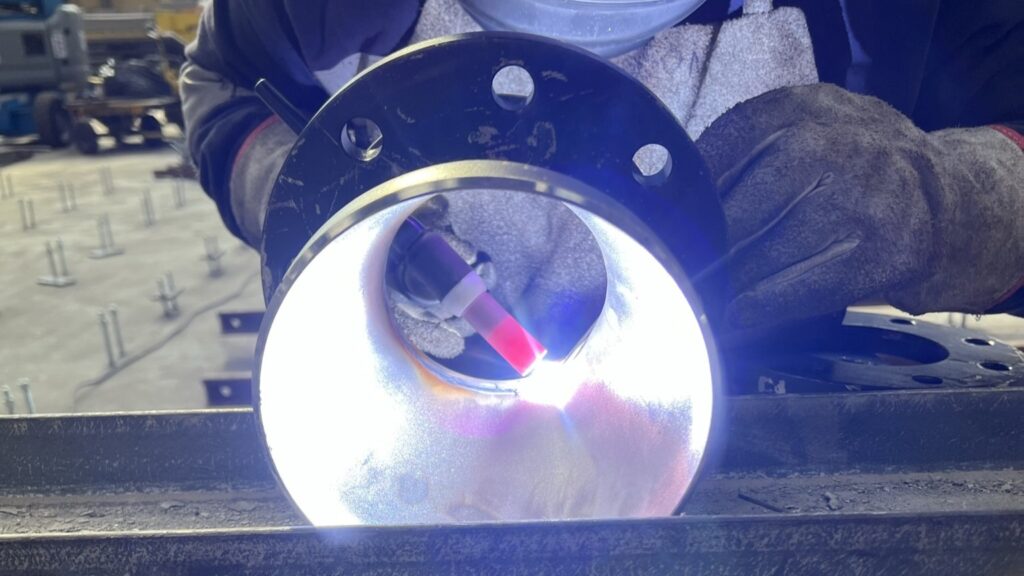

Porque contratar a Token Engenharia para suas necessidades de soldagem?

A decisão sobre a técnica de soldagem mais adequada para um projeto é crucial e envolve diversos fatores, como a natureza do projeto em si, os requisitos de resistência das peças, a qualidade desejada da solda e a disponibilidade de recursos. Na Token Engenharia, contamos com uma equipe de profissionais altamente qualificados em soldagem, prontos para oferecer orientação valiosa e precisa para determinar a melhor abordagem para cada situação específica.

Seja para projetos industriais de grande escala ou para aplicações mais específicas, nossa equipe está pronta para oferecer soluções personalizadas e eficientes em soldagem. Conte com a Token Engenharia para obter resultados excepcionais e confiáveis em suas necessidades de soldagem. Estamos aqui para ajudá-lo a alcançar o sucesso do seu projeto.

Entre em contato conosco para receber uma proposta.